Vodič za konusne bačve za vijke: Otkrivanje jezgrene komponente

U poljima za preradu i ekstruzijsku preradu industrija poput plastike, kemikalija, hrane i lijekova, Konusna vijačna bačva igra vitalnu ulogu. To je temeljna komponenta a Konusni ekstruder vijaka , nudeći jedinstvene prednosti obrade različitih od paralelnih dvostrukih vijuga i ekstrudera s jednim vizijom zbog svog specifičnog dizajna.

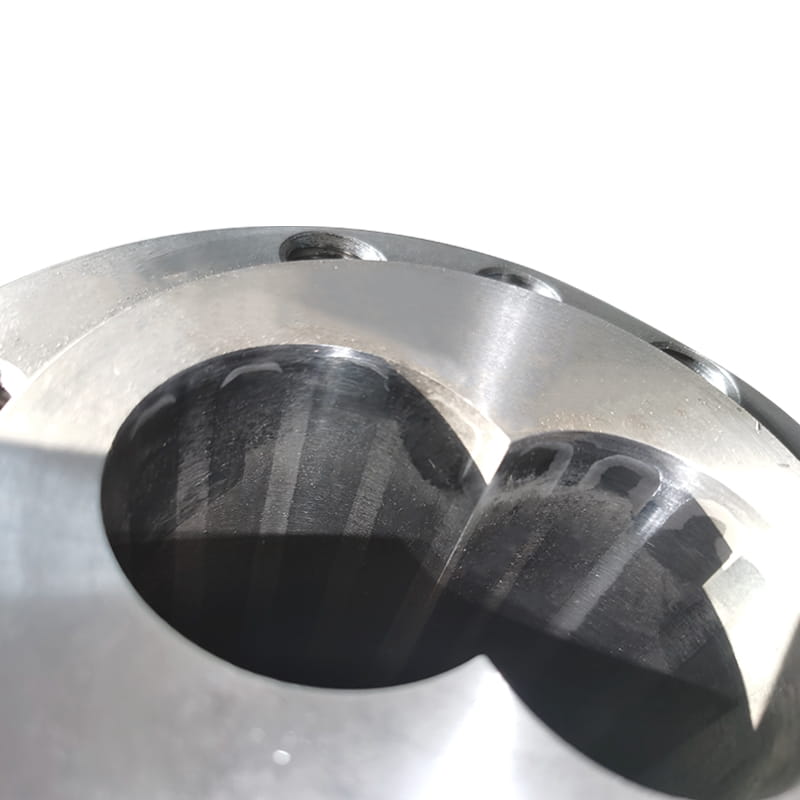

1. Strukture i značajke dizajna

Kao što ime sugerira, jezgra karakteristična za konusnu vijačnu cijev jest "konus" dizajn. Zamislite dva vijka s spiralnim letovima; Nisu paralelni cilindri, ali nalikuju dva konusa ili skraćena konusa koji pokazuju vrh do Apexa, smještene u odgovarajućoj konusnoj cijevi.

- Dva vijka: Obično konfiguriran za kontra-rotacijski, ne-terminski Operacija. To znači da se vijci okreću u suprotnim smjerovima (jedan u smjeru kazaljke na satu, jedan u smjeru suprotnom od kazaljke na satu) i njihovi letovi Ne miješajte se Tijekom rotacije (za razliku od vijaka s dvostrukim vijcima na kojima se letovi zajedno spajaju).

- Konusni dizajn:

- Feed End (ulaz): Najveći promjer. To osigurava veliko područje otvaranja, olakšavajući glatko hranjenje glomaznih, pahuljastih materijala (poput praha, peleta, recikliranja) ili materijala niske gustoće.

- Kraj pražnjenja (krajnji kraj): Najmanji promjer. Kako se materijal prenosi prema naprijed, komprimiran, rastopljen i miješan, konus suženja prirodno stvara sve veći pritisak na materijal (djelujući poput crpke taline).

- Elementi leta: Površine vijaka obično sadrže kontinuirane letove (slične jednim letovima s velikim dijelom). Dubina leta, nagib i drugi parametri dizajnirani su na temelju svojstava materijala i zahtjeva procesa.

- Barel: Unutarnja kontura odgovara konuru vijka, formirajući zatvorenu komoru za obradu. Bačva je obično segmentirana i opremljena sustavima za grijanje/hlađenje (električno, grijanje/hlađenje ulja) i temperaturni senzori.

2. Princip rada

Materijal ulazi iz spremnika za dovod u široki presjek u dovodu i prenosi se prema naprijed rotirajućim vijcima:

- Prenošenje i kompresija:

- Budući da se promjer vijaka smanjuje od dovoda do pražnjenja, dubina leta također postaje plitka (volumen leta smanjuje se). Kako se materijal prenosi naprijed, njegov se prostor postupno komprimira, povećavajući gustoću.

- Ovaj progresivna volumetrijska kompresija Jedan je od temeljnih fizičkih učinaka konusnog dizajna, primjenjujući nježni, ali kontinuirani pritisak na materijal (posebno pudere), pomažući u odzračivanju i početnom sabijanju.

- Tope:

- Toplina trenja nastala kompresijom, u kombinaciji s vanjskim grijanjem bačve, povećava temperaturu materijala (posebno termoplastike), pokretanje topljenja.

- Konusni dizajn promiče relativno ujednačeno i nježno topljenje.

- Miješanje i homogenizacija:

- Iako se vijci ne miješaju, postoje praznine (zazor) između vrhova vijčanih leta i zida cijevi, te između letačkih bokova dvaju vijaka.

- Materijal prolazi intenzivno smicanje Unutar tih praznina. Istovremeno, materijal se gura i razmjenjuje između dva vijka, postižući distributivno miješanje. Relativno dugo vrijeme boravka također pomaže u miješanju i homogenizaciji.

- Odzračivanje/devolalizaciju:

- Zrak, vlaga ili male isparljive molekule zarobljene tijekom hranjenja lakše se istiskuju tijekom kompresije. Konusne bačve često imaju otvor za odzračivanje Dizajniran nizvodno od zona kompresije, koristeći negativni tlak (širenje materijala ili pomoć vakuuma) u ovom trenutku za učinkovito hlapljivo uklanjanje.

- Nakupljanje pritiska:

- Kako se materijal prenosi na kraj najmanjih promjera, presjek vijaka je minimalan, a kanali leta su plitki. To znači da se pri istoj brzini vija efekt "taline pumpe" . To pruža stabilan, lako utvrđen visoki pritisak za matricu.

- Otpust: Homogenizirana talina gura se pod visokim tlakom kroz matricu montiranu na prednjem kraju cijevi, tvoreći željeni oblik (npr. Cijev, lim, štap, pelete).

3. Temeljne prednosti

- Izuzetna izvedba hranjenja: Veliko dovodni grlo idealno je za rukovanje materijalima s teško hranjenjem poput praha, recikliranja niske gustoće ili materijala ojačanih vlaknima. Minimizira premošćivanje.

- Učinkovita devolatizacija/odzračivanje: Prirodna volumetrijska kompresija i naknadni dizajn zone ekspanzije (na otvorima) čine ga idealnim za materijale s visokom vlagom ili nestabilnim sadržajem, nudeći visoku učinkovitost devolazacije.

- Nježna plastizacija i miješanje: Progresivna kompresija i relativno niže stope smicanja (u usporedbi s ko-rotiranjem blizanaca za intermeziranje) pružaju nježniji postupak, posebno prikladan za:

- Materijali osjetljivi na toplinu: PVC (polivinil klorid) je kvintesencijalna primjena, učinkovito minimizirajući degradaciju.

- Materijali osjetljivi na smicanje: Kao što su određeni elastomeri, biopolimeri, drveni plastični kompoziti (smanjenje loma vlakana).

- Materijali koji zahtijevaju očuvanje fizičkih svojstava (npr. Molekularna masa).

- Sposobnost nakupljanja superiornog tlaka: Konusni kraj pražnjenja prirodno stvara visoki tlak, što ga čini idealnim za izravnu ekstruziju (npr. Profili, cijevi) ili pruža stabilan pritisak na nizvodnoj opremi (npr. Umro peletizacije).

- Karakteristike samočišćenja (relativno): Protiv rotacije i dizajna leta nude stupanj samočišćenja, smanjenja stagnacije materijala i degradacije.

- Relativno niska potrošnja energije: Nježno smicanje obično podrazumijeva ulaz niže specifične mehaničke energije (MSP).

- Visoki kapacitet punjenja: Dobro se izvodi pri rukovanju materijalima s visokim sadržajem punila (npr. Kalcijev karbonat, drveno brašno).

4. Primarna područja primjene

Konusni ekstruderi s dvostrukim vijcima (jezgra: konusni vijak) posebno su prilagođeni za:

- PVC obrada: Njihov većina klasičnije i najveće aplikacije , uključujući:

- Kruti PVC (UPVC): Cijevi, profili (prozori/vrata), listovi.

- Fleksibilni PVC (PVC-P): Žice/kabelske jakne, crijevo, film, umjetna koža.

- Ostali materijali osjetljivi na toplinu ili smicanja: Kao što su CPE, CPVC, TPE, TPU, određena biorazgradiva plastika.

- Profil ekstruzija: Profili prozora/vrata, obloge itd. (Često uparen s donjim linijama kalibracije/hlađenja).

- Ekstruzija cijevi: Plastične cijevi različitih veličina.

- Peletiziranje/sastavljanje: Posebno za zadatke za sastavljanje koji zahtijevaju visoku devolalizaciju ili uključivanje labavih materijala (npr. PVC suhe mješavine peletizacije, recikliranje peletizacije).

- Visoko ispunjeni kompoziti: Poput drvenih plastičnih kompozita (WPC), podloga kamena-plastičnih kompozita (SPC).

- Devolatizacija/desolventizacija: Obrada polimernih otopina ili kaše koje sadrže otapala ili velike količine hlapljivih tvari.

5. Ograničenja u usporedbi s paralelnim vijcima blizanaca

- Intenzitet miješanja (posebno disperzivno miješanje): Protivnički rotirani ne-internjivi dizajn općenito pruža donji Intenzitet smicanja i manje složeno miješanje od Intermeshing ko-rotacije paralelnih vijaka blizanaca. Paralelni blizanci su bolji za primjene koje zahtijevaju vrlo visoku disperziju smicanja (npr., Disperzija nano-punila, miješanje komponenti visoke viskoznosti).

- Ograničenje brzine vijaka: Konusni dizajn predstavlja složenije probleme dinamičkog uravnoteženja pri velikim brzinama, što obično rezultira niža maksimalna brzina (npr., deseci do nekoliko stotina okr / min, u usporedbi sa stotinama ili čak preko tisuću o / min za paralelne blizance).

- Ograničenje propusnosti: Ograničen dizajnom vijčane brzine i volumena leta, ITS Apsolutna maksimalna propusnost Sposobnost je općenito niža od brzih intermeziranja paralelnih vijaka blizanaca.

- Fleksibilnost konfiguracije vijka: Konusni vijci su obično integralni ili imaju ograničenu modularnost. Njihova fleksibilnost za različite kombinacije elemenata leta je daleko niži nego visoko modularni paralelni dvostruki vijci (koji se mogu slobodno kombinirati prenošenje, miješanje, obrnuti elementi itd.). Podešavanje procesa više se oslanja na temperaturu, brzinu, brzinu dovoda i inherentni dizajn vijka.

- Distribucija vremena boravka (RTD): Raspodjela vremena boravka obično je šire u usporedbi s paralelnim vijcima blizanaca.

6. Ključna razmatranja za odabir i upotrebu

- Karakteristike materijala: Prah/pelete? Gustoća rasute? Toplinska stabilnost? Osjetljivost smicanja? Vlaga/nestabilni sadržaj? Zahtjevi za miješanje? Ovo je glavna osnova za odabir konusnih nasuprot paralelnim vijcima blizancima.

- Procesni cilj: Prvenstveno istiskivanje? Ili peletiziranje? Je li devolatizacija temeljni zahtjev? Kolika je ciljna propusnost?

- Dizajn konusa (omjer L/D i kut konusa): Omjer duljine/promjera (l/d, efektivna duljina vijka u odnosu na promjer pražnjenja) i specifični omjer kompresije kuta konusa, vrijeme boravka, vrijeme boravka, učinkovitost miješanja i sposobnost nakupljanja tlaka.

- Dizajn vijda: Nagib leta, profil dubine leta itd., Potrebna je optimizacija za materijal i postupak.

- Kontrola temperature bačve: Precizna zonska kontrola temperature je kritična, posebno za toplinski osjetljive materijale (npr. PVC).

- Raspon brzine vijaka: Mora ispunjavati zahtjeve za smicanje i propusnost postupka.

- Pogon napajanja i okretnog momenta: Mora osigurati dovoljan unos energije, posebno pod visokim otporom na glavu.

- Održavanje: Monitor vijaka i trošenja bačve (posebno s visoko ispunjenim materijalima), lakoća čišćenja (izbjegavajte mrtve točke) i implementirajte redovne rasporede održavanja.