Odluka o ulaganju u a plastični stroj za peleti značajan je za bilo koji rad koji je uključen u plastično recikliranje, proizvodnju ili sastavljanje. Ovaj ključni dio opreme transformira različite oblike plastike-od postindustrijskog otpada do otpada nakon konzumacije i djevičanskog materijala-u jednolične, slobodno tekuće pelete. Ove su pelete bitna sirovina za stvaranje novih plastičnih proizvoda.

Odabir desnog stroja nije proces jedne veličine. To zahtijeva pažljivu procjenu nekoliko tehničkih i operativnih čimbenika kako bi se osigurala učinkovitost, kvaliteta proizvoda i snažan povrat ulaganja. Ovaj vodič opisuje kritična razmatranja za informiranje o vašoj odluci o kupnji.

Ključni čimbenici za procjenu

1. Karakteristike sirovine:

Priroda vašeg ulaznog materijala glavni je diktator zahtjeva za stroj.

-

Vrsta plastike: različiti polimeri (npr. PP, PE, PET, PVC, ABS, PS) imaju različite tokove taline, viskoznosti i toplinske osjetljivosti. Stroj mora biti konfiguriran za obradu specifičnih reoloških svojstava vašeg ciljanog materijala.

-

Oblik hrane: obrađujete li čiste, ujednačene pahuljice, glomazne krute dijelove, film, vlakna ili čistilice? Obrazac dovoda određuje potrebnu predradišnu obradu (drobljenje, pranje, mljevenje) i potrebnu vrstu hranjenja i ekstrudera.

2 Potrebni izlazni kapacitet:

Kapacitet, obično mjeren u kilogramima ili kilograma na sat (kg/h ili lb/h), temeljni je pokretač troškova i veličine stroja. Morate precizno projicirati svoje trenutne i buduće potrebe propusnosti. Pod veličini plastični stroj za pelete dovodi do uskih grla, dok prekomjerni rezultiraju nepotrebnim kapitalnim izdacima i potrošnjom energije.

3. Kvaliteta i oblik peleta:

Željena krajnja upotreba vaših peleta diktira potrebnu kvalitetu.

-

Oblik: Najčešći oblici su izrezani iz lica (obično sferični ili kubični) i peletizirani (cilindrični). Rezanje iz lica često se koristi za sastojanja velikog volumena, dok je peletiziranje pramenova poznato po proizvodnji izuzetno dosljednih i visokokvalitetnih peleta s minimalnim novčanim kaznama.

-

Ujednačenost: Konzistencija u veličini i obliku kritična je za obradu nizvodno, osiguravanje ravnomjernog i protoka u opremi za ekstruziju ili ubrizgavanje.

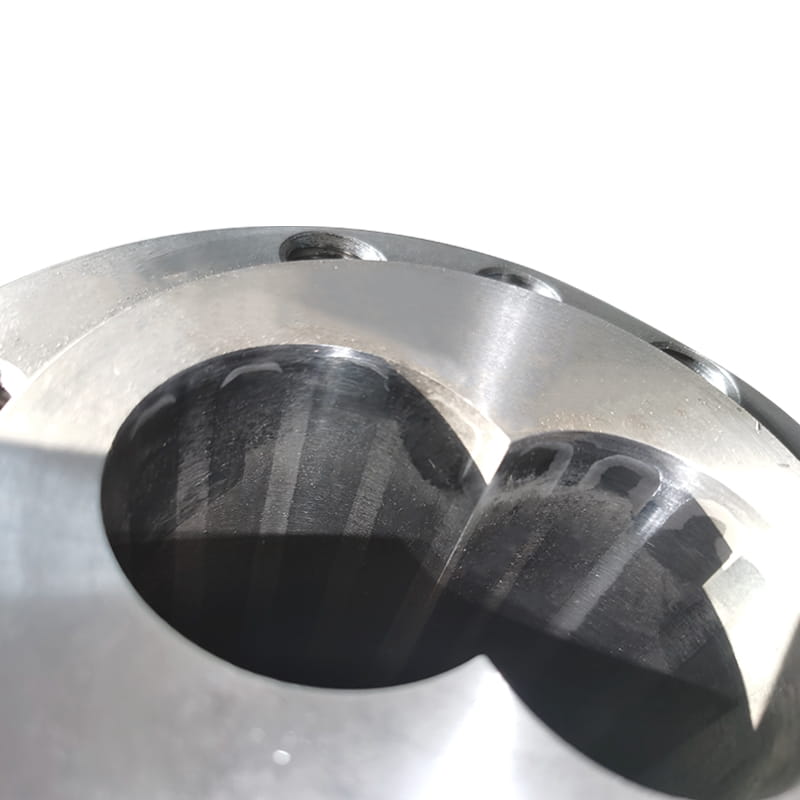

4. Tehnologija peletiziranja:

Izbor tehnologije središnji je za rad plastičnog strojeva za peletiranje. Dva najraširenija sustava su:

-

Pelletizing niti: U ovom se sustavu rastopljena plastika ekstrudira kroz matricu s više rupa da bi se formirala niti. Ovi se pramenovi hlade, obično u vodenoj kupelji, a potom se dovode u rotirajuću glavu rezača gdje su izrezani u precizne pelete. Ova je metoda poznata po izvrsnoj konzistenciji peleta i idealna je za širok raspon materijala, uključujući ispunjene i ojačane spojeve.

-

Peletiziranje peletiranja: ovdje, Cutter Hub djeluje izravno na licu matrice, odmah režući ekstrudat dok izlazi iz matrice. Pelete se zatim ohlade, često vodenim prskanjem (vodeni prsten) ili zrakom. Ovo je kontinuirani, zatvoreni sustav koji je vrlo učinkovit za aplikacije visoke propusnosti i materijale koje je teško zasmetati, poput elastomera ili vrućih materijala.

5. Integracija s uzvodnim sustavima:

Plastični stroj za peletiranje rijetko je samostalna jedinica. To je obično dio kompletne linije koja može uključivati:

-

Oprema za smanjenje i smanjenje veličine (Shredders, granulatori)

-

Sustavi za hranjenje (utovarivači, sustavi za prenošenje)

-

Sustav ekstruzije (pojedinačni ili dvostruki vijk)

-

Filtracija (izmjenjivači zaslona)

-

Sustavi hlađenja i sušenja za pelete

Kompatibilnost i bešavna integracija između ovih komponenti vitalni su za operativnu glatkoću.

6. Operativna i održavanje razmatranja:

-

Energetska učinkovitost: Procijenite potrošnju energije glavnog pogonskog motora, grijača i pomoćnih sustava. Modeli veće učinkovitosti mogu imati veći troškovi unaprijed, ali nude značajne dugoročne uštede.

-

Jednostavnost održavanja: Razmotrite pristupačnost za rutinske zadatke poput promjena zaslona, inspekcije matrice i zamjene noža rezača. Značajke brzog promjene mogu drastično smanjiti zastoj.

-

Rezervni dijelovi i usluga: Osigurajte da proizvođač ili dobavljač ima pouzdan lanac opskrbe za kritične rezervne dijelove i nudi kompetentnu tehničku podršku.

Uobičajene primjene plastičnih strojeva za peleti

Plastični strojevi za peletiranje neophodni su u nekoliko industrija:

-

Plastično recikliranje: Pretvaranje sortiranog i očišćenog plastičnog otpada u oblik peleta koji se može prodati.

-

Spoj: Proizvodnja inženjerske plastične spojeve taljenjem i miješanjem baznih polimera s aditivima poput boja, retardiranih plamena, staklenih vlakana ili minerala.

-

Primarna proizvodnja: Peletizirajući djevičanski polimer izravno iz postupka polimerizacije.

Usporedba tehnologije: Strand vs. Die-Face Peletizing

| Faktor | Prameno peletiziranje | Peletiziranje peletizacije |

|---|---|---|

| Kvaliteta peleta | Izvrsna ujednačenost, cilindrični oblik, niske novčane kazne. | Dobra ujednačenost, sferni/kubični oblik. Potencijal za više novčanih kazni. |

| Protok | Pogodno za niske do vrlo visoke kapacitete. | Tipično dizajniran za srednje do vrlo visoke kapacitete. |

| Materijalna prikladnost | Izvrsno za vrlo širok raspon materijala, uključujući ispunjene spojeve. | Idealno za polimere koje je teško zasvijetliti (npr. EVA, TPU) i linije visokog volumena. |

| Složenost sustava | Zahtijeva hlađenje (vodena kupka) i sušenje, čime se linija duže. | Integrirano rezanje i hlađenje (npr. Vodeni prsten) nudi kompaktniji otisak. |

| Održavanje | Oštrice za rezanje obično su lako pristupiti i servisirati. | Održavanje lica za rezanje i matrice može biti složenije. |

Često postavljana pitanja (FAQ)

P: Koja je razlika između plastičnog strojeva za peletiranje i granulatora?

O: Granulator se obično odnosi na stroj koji reže veće, čvrste plastične dijelove (poput injekcijskih obloga za oblikovanje ili odbačenih dijelova) u manje pahuljice. S druge strane, plastični stroj za peletiranje prima rastopljenu plastiku, formira ga u oblik (niti ili izravno na matricu) i reže ga na pelete. Često rade u slijedu unutar linije za recikliranje.

P: Koliko je važan dizajn rezača?

O: Izuzetno važno. Dizajn rezača i oštrina lopatica izravno su odgovorni za kvalitetu rezanja, konzistentnost duljine peleta i stvaranje novčanih kazni. Tupi lopatici će proizvesti nekvalitetne pelete i povećati potrošnju energije.

P: Koje su tipične razine buke ovih strojeva?

O: Razina buke može se značajno razlikovati na temelju veličine i vrste plastičnog strojeva za peletiranje. Veći strojevi i određeni dizajn rezača mogu stvoriti znatnu buku. Zatvoreni modeli često su dostupni za ublažavanje zagađenja buke na radnom mjestu, što je ključno razmatranje sigurnosti i udobnosti operatera.

P: Koje je tipično razdoblje povrata za ovu investiciju?

O: Period povrata je vrlo promjenjiv. Ovisi o čimbenicima poput troškova stroja, vrijednosti proizvode se peletiziranog materijala, volumena propusnosti i uštedama od smanjenja usluga otpada ili outsourcinga. Detaljna financijska analiza na temelju vaše specifične operacije je neophodna.

Zaključno, nabava plastičnog peletiranja zahtijeva sustavni pristup. Temeljito analizom vašeg materijala, potreba kapaciteta, ciljeva kvalitete i operativnih ograničenja, možete identificirati tehnologiju koja će pružiti pouzdanost, učinkovitost i vrhunski krajnji proizvod za vašu specifičnu aplikaciju.