Potraga za energetskom učinkovitošću konstantni je pokretač u tehnologiji ekstruzije. Uz sve veće cijene energije i ciljeve održivosti, procesori sve više proučavaju svaki aspekt svog poslovanja. Jedna komponenta pod obnovljenim pregledom je sam sklop vijaka.

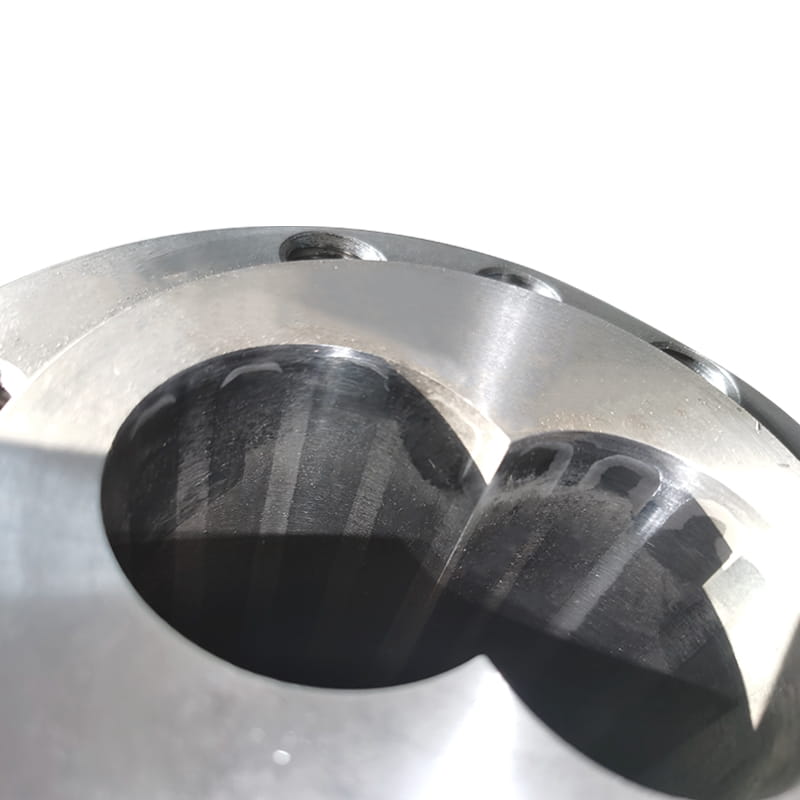

Razumijevanje Konusna vijačna bačva Mehanika: Za razliku od paralelnih vijaka koji održavaju konstantni promjer korijena, konusni vijci imaju postupno smanjenje promjera korijena iz zone dovoda prema zoni mjerenja. Kućište cijevi Ovaj vijak je na odgovarajući način kožen. Ova temeljna geometrijska razlika stvara nekoliko svojstvenih karakteristika relevantnih za potrošnju energije:

-

Postepena kompresija i smanjeno smicanje:

- Paralelni dizajn: Kompresija se brzo postiže unutar zona kompresije, često stvarajući visoke lokalizirane sile smicanja i grijanje smicanja. Ovo adijabatsko grijanje zahtijeva značajnu motoričku snagu i često zahtijeva značajno hlađenje nizvodno za kontrolu temperature taline.

- Konusni dizajn: Kompresija se pojavljuje postupno duž cijele duljine vijka zbog smanjenog volumena. To rezultira znatno nižim brzinama smicanja vrha i nježnijim polimerom. Donji smicanje grijanja izravno prevodi na niži ulaz mehaničke energije (potrošnja motora/KW) i smanjeno grijanje viskoznog disipacije.

-

Poboljšana učinkovitost toplinskog prijenosa:

- Smanjenje volumena kanala u konusnom sustavu često omogućava kraći omjer ukupne duljine do promjera (L/D) u usporedbi s paralelnim vijcima koji postižu slično taljenje i homogenizaciju.

- Kraća duljina cijevi pruža manju površinu za gubitak topline. Što je još važnije, smanjuje toplinu na daljinu mora putovati od grijača bačve do polimerne jezgre, potencijalno poboljšavajući učinkovitost grijanja tijekom pokretanja ili prilikom obrade materijala osjetljivih na temperaturu.

- Suprotno tome, veći omjer površinskog područja i volumena u presjeku dovoda (zbog većeg promjera) također može poboljšati toplinsku provođenje iz cijevi u hladnije polimerne pelete na ulaznoj točki.

-

Smanjeno trošenje i dosljedne performanse:

- Niže operativne sile smicanja inherentno smanjuju abrazivno trošenje i na vijcima i na oblozi za cijev.

- Održavanje čvršća tolerancija za uklanjanje duljeg razdoblja osigurava stalnu učinkovitost pumpanja tijekom životnog vijeka vijka. Degradacija u zazornicama u paralelnim sustavima dovodi do povećanog proklizavanja i neučinkovitosti protoka, što zahtijeva veći tlak (a time i motoričko opterećenje) za održavanje izlaza, neizravno povećavajući potrošnju energije tijekom vremena.

Kvantificiranje potencijala za uštedu energije: Iako su točne uštede vrlo ovisne o primjeni (materijal, specifičnosti dizajna vijaka, zahtjevi proizvoda), primarni mehanizmi smanjenja energije su jasni:

- Niže opterećenje motora: Smanjene sile smicanja izravno smanjuju mehaničku snagu (KW) potrebnu za okretanje vijka. Dokumentirane studije slučaja u različitim materijalima (uključujući PVC, PO-ove i inženjerske smole) često prijavljuju smanjenje opterećenja motora od 5-15% u usporedbi s ekvivalentnim paralelnim sustavima.

- Smanjena potražnja za hlađenjem: Niže viskozno zagrijavanje disipacije znači da je temperatura taline koja izlazi s vijkom često niža i ujednačenija. To značajno smanjuje kapacitet hlađenja potrebnog u kalibratorima nizvodno, spremnika za vodu ili sustavima za hlađenje zraka. Ušteda energije na strani hlađenja ponekad može nadmašiti uštede na pogonskom motoru.

- Potencijal za kraće cikluse: U nekim profilima ili primjenama cijevi, izvrsna homogenost taline i stabilnost stvaranja konusnih sustava može omogućiti malo povećane brzine linije ili smanjene stope otpada, poboljšavajući ukupnu energetsku učinkovitost po jedinici dobrog proizvoda.

Kritična razmatranja i provedba: Postizanje optimalnih ušteda energije pomoću konusnog vijčanog bačve zahtijeva pažljivu pažnju:

- Materijalna prikladnost: Izvrsni su s materijalima osjetljivim na smicanje (PVC, određeni PO-ovi, TPE, biopolimeri), ali mogu biti manje optimalni za polimere vrlo visoke viskoznosti koji zahtijevaju intenzivno miješanje smicanja.

- SINERGIJA SINGERY SINERGY: Konusna bačva mora biti uparena s točno konstruiranim konusnim vijkom. Čimbenici poput kuta konusa, dizajna leta i elemenata miješanja presudni su za performanse i učinkovitost.

- Optimizirane postavke procesa: Profili temperature cijevi trebaju prilagoditi u usporedbi s paralelnim sustavima kako bi se učinkovito utjecalo na različite karakteristike taljenja.

- Feed Hopper Dizajn: Veći otvor za hranu zahtijeva specijalizirani dizajn spremnika kako bi se osiguralo dosljedno hranjenje materijala bez premošćivanja.

- Početno ulaganje: Konusni sustavi obično uključuju veći početni trošak od standardnih paralelnih bačvi. Ušteda energije mora se izračunati protiv ove investicije tijekom realnog razdoblja povrata.

Sustavi konusnog vijaka nude dokazan put do smanjenja potrošnje energije u procesima ekstruzije, posebno za materijale osjetljive na smicanje. Jezgrene prednosti leže u značajno smanjenom mehaničkom smicanju (izravno snižavanje opterećenja motora) i nižeg viskoznog grijanja (smanjenje potražnje za rashladnom energijom). Iako nije univerzalno rješenje za svaku primjenu ili polimer, inherentni dizajn potiče nježnije obradu i poboljšanu toplinsku učinkovitost.