Unutar zahtjevnog carstva ekstruzije - plastika, hrana, sastavljanje i dalje - sklop vijka i cijevi stoji kao srce procesa. Inženjeri stalno traže dizajne koji optimiziraju taljenje, miješanje, stvaranje tlaka i stabilnost. Među ključnim izborima nalazi se temeljna geometrija: konusna ili paralelna. Dok paralelne bačve za vijke dominiraju u mnogim primjenama, konusni dizajni nude različite prednosti ključne za posebne, često izazovne, proizvodne zahtjeve.

Osnove prvo: Definiranje dizajna

- Paralelne bačve za vijke: Sadrže konstantni promjer vanjskog cijevi i vijak s konstantnim promjerom korijena (ili manjim varijacijama kroz stepenaste letove). Dubina kanala obično se smanjuje duž duljine vijka kako bi se stvorila kompresija.

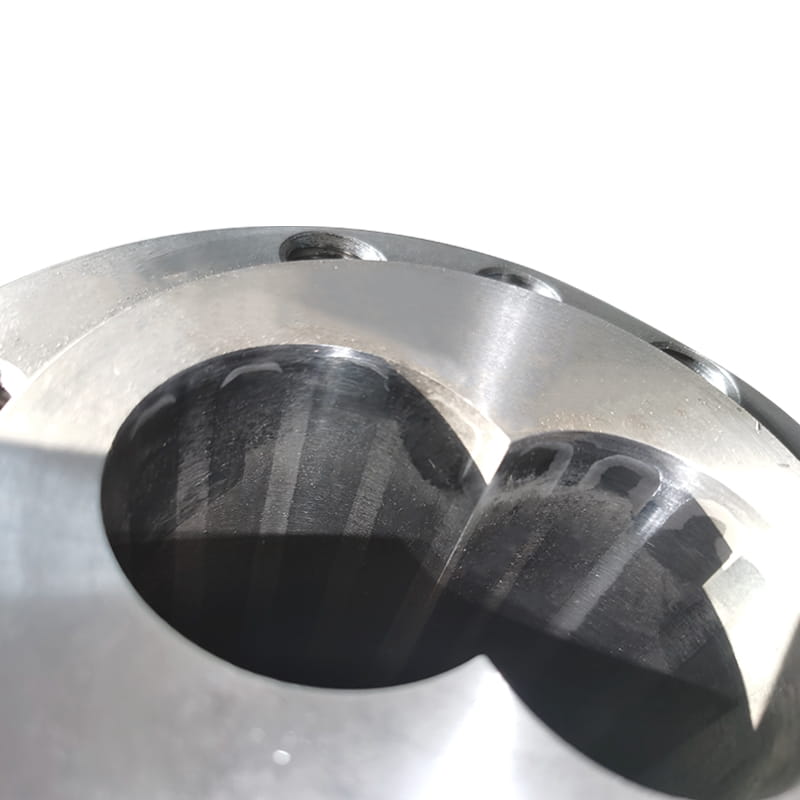

- Konusna vijačna bačva s: Karakterizira bačva čiji je unutarnji promjer suženi Unutar od zone dovoda do zoni mjerenja. U skladu s tim, vijak ima konusni korijen koji se povećava promjera duž njegove duljine, prirodno stvarajući progresivno plitku dubinu kanala.

Ključne prednosti dizajna konusnih vijaka:

-

Pojačano taljenje i homogenizacija:

- Postepena kompresija: Inherentni konus stvara značajno glatkiji i kontinuirani profil kompresije u usporedbi s često naglednim koracima kompresije u paralelnim dizajnima. Ovo postupno smanjenje volumena kanala podvrgava materijalu na duže, više kontrolirane sile smicanja i kompresije.

- Superiorna raspodjela smicanja: Ovo kontrolirano okruženje promiče učinkovitije taljenje polimernih peleta ili praha u cijelom presjeku kanala, što dovodi do bolje homogenizacije taline i disperzije aditiva ili punila. To je posebno korisno za toplinski osjetljive materijale ili formulacije koje zahtijevaju nježno, ali temeljito miješanje.

-

Poboljšani nakupljanje i stabilnost tlaka:

- Kontinuirani gradijent tlaka: Konusna geometrija prirodno stvara glatku, linearnu nakupljanje tlaka duž osi vijka. To minimizira skokove tlaka i fluktuacije koje se često doživljavaju s naglim zonama kompresije u paralelnim vijcima.

- Stabilno mjerenje: Profil stabilnog tlaka prevodi se izravno u dosljedniji tok taline koji ulazi u glavu matrice. To rezultira superiornim dimenzionalnim stabilnošću i konzistencijom ekstrudiranog proizvoda (npr. Debljina stijenke cijevi, mjerač lima, dimenzije profila), smanjene stope otpada i poboljšanu kontrolu procesa, posebno kritično za zadatke visokog preciznog ekstruzije.

-

Smanjeni stres smicanja i toplinska razgradnja (potencijal):

- Donji vrhovni smicanje: Dok konusni vijci stvaraju značajno smicanje, The distribucija sila smicanja često su šire i manje intenzivne u bilo kojoj točki u usporedbi s visokim lokaliziranim smicanjem koje se može pojaviti u restriktivnim zonama (poput kompresijskih letova ili elemenata za miješanje) unutar paralelnih vijaka.

- Materijalna nježnost: Ova karakteristika čini konične dizajne posebno prilagođene za obradu materijala osjetljivih na smicanje (npr. PVC, određeni inženjerski polimeri, bio-polimeri, spojevi ispunjeni vlaknima) gdje je najvažnija minimiziranje mehaničke razgradnje ili lom vlakana. Postepena kompresija pomaže u upravljanju temperaturom taline ujednačenije.

-

Poboljšano rukovanje izazovnim materijalima:

- Puderi i frizerska sirovina: Konvergirajuća geometrija može ponuditi prednosti u hranjenju i prenošenju prahova niske gustoće ili blještavih materijala, jer konus pomaže nježno učvrstiti feed u ranom procesu bez pretjeranog povratnog toka.

- Recikliranje i kontaminirani feed: Čvrste karakteristike transporta i taljenja ponekad mogu pružiti bolju toleranciju za regresiranje ili sirovine s manjim varijacijama onečišćenja.

-

Potencijal za veći izlaz pri nižem okretaju:

- Učinkovite krute tvari: Početne šire dubine kanala u blizini dovodnog grla mogu poboljšati čvrste prenošenje kapaciteta u usporedbi s paralelnim vijkom s plitkim hranjenjem.

- Optimizirani prijenos energije: Učinkovitost taljenja i stvaranja tlaka u konusnom dizajnu ponekad može omogućiti operatorima da postignu ciljane izlaze tijekom pokretanja vijaka s nešto nižom brzinom rotacije (RPM) u usporedbi s usporedivom paralelnom postavkom. To znači smanjenu specifičnu potrošnju energije (energija po jedinici izlaza) i potencijalno manje trošenja.

Važna razmatranja:

Konusne vijčane bačve nisu univerzalno superiorne. Njihove su prednosti najizraženije u određenim scenarijima:

- Obrada zahtjeva: Kritični za materijale osjetljive na smicanje, formulacije koje zahtijevaju izvanrednu homogenost taline ili primjene koje zahtijevaju izuzetno stabilan tlak i izlaz (npr. Profili visoke preciznosti, medicinska cijev, optički film).

- Ekonomski kompromisi: Konusni dizajni često su složeniji i skuplji za proizvodnju i zamjenu od paralelnih vijaka. Grijanje/hlađenje cijevi također može biti nešto složenije zbog konusa.

- Otisak: Konus zahtijeva duži ukupni sklop cijevi u usporedbi s paralelnim vijkom koji postiže sličnu kompresiju, što potencijalno utječe na veličinu stroja.

Izbor između konusnih i paralelnih vijčanih bačvi ovisi o specifičnom materijalu, zahtjevima proizvoda i procesnim ciljevima. Paralelni vijci nude svestranost i isplativost za ogroman niz primjena. Međutim, kada zahtjevi uključuju vrhunsku kvalitetu taline, izuzetnu stabilnost tlaka, smanjeni stres smicanja za osjetljivim formulacijama ili rukovanje izazovnim sirovinama, inherentne prednosti dizajna konusnog vijčanog barela postaju uvjerljive. Njegov postupni profil kompresije pruža učinkovito taljenje, stabilan protok i poboljšanu kontrolu procesa, što ga čini dokazanim rješenjem za zahtjevne zadatke ekstruzije u kojima se dosljednost performansi i integritet materijala ne može pregovarati. Operatori bi trebali pažljivo procijeniti svoje zahtjeve procesa u odnosu na ove temeljne prednosti kako bi odredili optimalnu geometriju.