U vrijeme kada proizvodna industrija i dalje slijedi smanjenje troškova i poboljšanje učinkovitosti, polje kalupa za ubrizgavanje pokrenulo je probojnu tehnološku inovaciju - sustav ekstruzije koristeći se koristeći sustav ekstruzije Konusna vijačna bačva postaje fokus industrije. Ovaj je dizajn postigao skok unaprijed poboljšanje učinkovitosti ubrizgavanja u injekcijskom oblikovanju strukturnim inovacijama, donoseći značajne konkurentske prednosti proizvođačima plastičnih proizvoda.

1. Strukturna inovacija probija se kroz tradicionalne uske grle

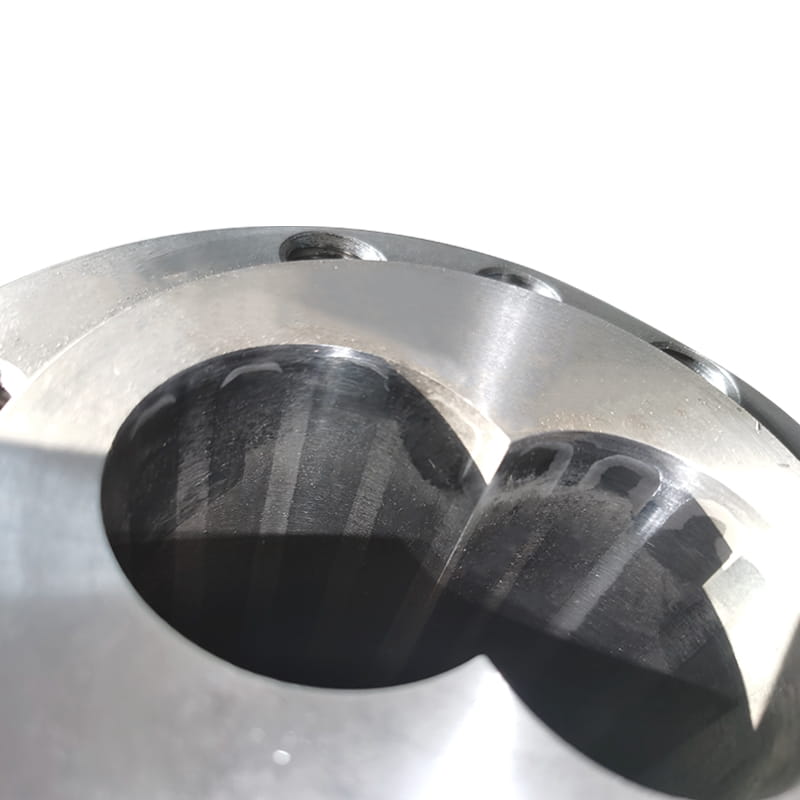

Konusni vijak prihvaća jedinstveni konusni gradijentni dizajn, koji je u oštroj suprotnosti s tradicionalnom paralelnom strukturom vijaka. Dubina njegovog spiralnog utora smanjuje se nelinearno duž materijala koji prenosi smjer, a s točno izračunatim omjerom kompresije (obično 2,5: 1 do 3,5: 1), tijekom procesa plastikacije nastaje progresivni gradijent tlaka. Ovaj dizajn donosi tri temeljne prednosti:

Učinkovitost topljenja poboljšana je za više od 40%, a izlaz po jedinici vremena značajno se povećava

Potrošnja energije smanjuje se za 20-30%, udovoljavajući zelenim proizvodnim standardima

Termomehanički stres smanjuje se za 50%, proširujući radni vijek opreme

2. Termodinamičke prednosti stvaraju proboj u kvaliteti

Dinamičke karakteristike kompresije konusne strukture omogućuju materijalu da postigne ujednačenu raspodjelu temperature tijekom procesa prenošenja. Eksperimentalni podaci pokazuju da se unutarnja vrijednost zaostalog naprezanja proizvoda proizvedenih od konusnog vijčanog vijaka smanjuje na 1/3 od tradicionalnih procesa, a dimenzijska stabilnost poboljšana je za 2 razine. Osobito u scenariju obrade inženjerske plastike, fluktuacija temperature taline poput PEEK -a, PC/ABS može se kontrolirati unutar ± 1,5 ℃.

3. Istaknut je potencijal za inteligentno nadogradnju

S prodiranjem u tehnologiju industrije 4.0, konusni vijak pokazao je izvrsnu prilagodljivost procesa:

Broj integriranih bodova senzora tlaka povećao se za 300%, ostvarujući praćenje plastikacije u stvarnom vremenu

Besprijekorna veza sa MES sustavom i vrijeme odziva samo-optimizacije parametara procesa skraćeno je na 0,8 sekundi

Podržavajući digitalno modeliranje blizanaca, novi ciklus prilagodbe kalupa komprimiran je za 60%

4. Izgledi za primjenu u industriji

Trenutno se ova tehnologija uspješno primjenjuje na vrhunska proizvodna polja kao što su automobilski precizni dijelovi, pakiranje medicinskog stupnja i optički uređaji. Izmjereni podaci međunarodnog dobavljača automobilskih dijelova pokazuju da je pod pretpostavkom održavanja iste preciznosti proizvoda, dnevni proizvodni kapacitet jednog stroja porastao na 42 kalupa nakon korištenja konusnog vijčanog barela, a stopa gubitka sirovina pala je na 0,6%, dosegnuvši razinu vodeće industrije.