U industriji prerade plastike primjena ekstrudera visoke preciznosti (Extrusion Machine) postaje sve raširenija, posebice u područjima s iznimno visokim zahtjevima za kvalitetom i učinkom proizvoda, kao što su medicina, elektronika i automobili. Kao osnovne komponente ekstrudera, precizna kontrola puža i cijevi ( Vijčana cijev za stroj za ekstruziju) izravno je povezan s kvalitetom i učinkovitošću proizvodnje ekstrudiranih proizvoda. Ovaj će članak istražiti poteškoće u preciznoj kontroli puža i bačve pod zahtjevom za ekstruzijom visoke preciznosti i predložiti odgovarajuća rješenja.

1. Poteškoće u kontroli preciznosti

1. Izbor materijala i poteškoća u obradi

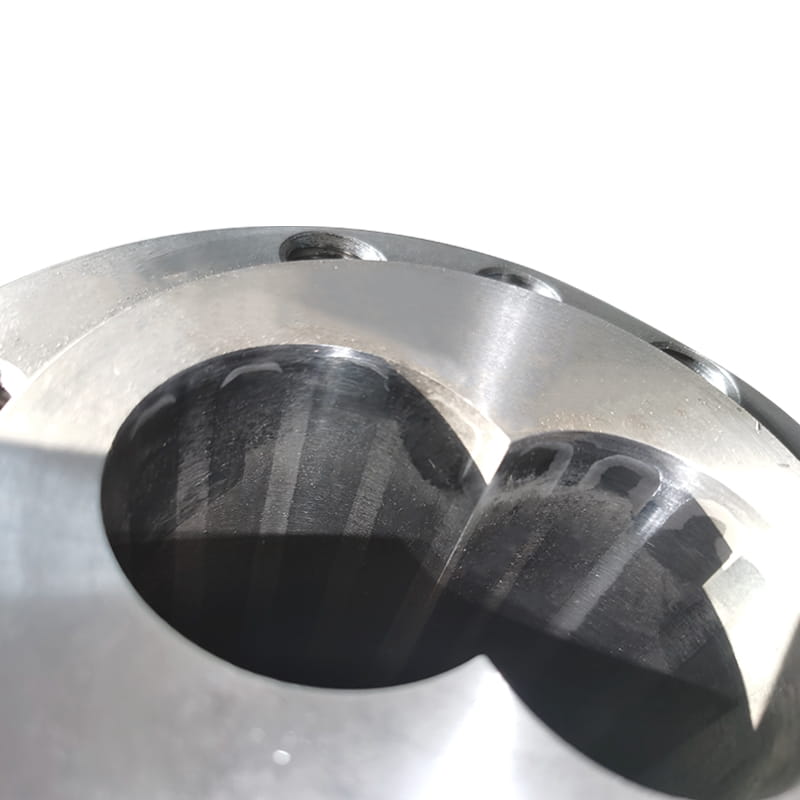

Odabir materijala vijaka i bačvi ključan je za preciznu kontrolu. Iako tradicionalni materijali kao što su 38CrMoAlA i 42CrMo imaju dobra mehanička svojstva i otpornost na trošenje, još uvijek se suočavaju s izazovima u visokopreciznoj obradi. Ovi materijali su skloni deformacijama tijekom toplinske obrade, rezanja itd., što utječe na konačnu preciznost. Osim toga, razlike u izvedbi između različitih serija materijala također povećavaju poteškoće u obradi.

2. Procesna oprema i tehnologija

Obrada visokopreciznih vijaka i cijevi ekstrudera zahtijeva visoko precizne alatne strojeve i naprednu tehnologiju obrade. Međutim, točnost i stabilnost nekih alatnih strojeva na tržištu ne može zadovoljiti potrebe visokoprecizne obrade, posebice u obradi vijaka velikih omjera i složenih oblika, koji su skloni dimenzijskim odstupanjima i pogreškama oblika.

3. Problem toplinske deformacije

Tijekom procesa ekstruzije, vijak i cijev su izloženi visokoj temperaturi i visokom tlaku te su skloni toplinskoj deformaciji. Ova deformacija ne samo da utječe na normalan rad ekstrudera, već također smanjuje točnost i kvalitetu ekstrudiranog proizvoda. Konkretno, dio bačve za napajanje često se hladi vodom, a prijenos topline uzrokuje nejednake temperature u susjednim dijelovima bačve, što dodatno pogoršava problem toplinske deformacije.

4. Sastavljanje i otklanjanje pogrešaka

Točnost sklapanja puža i bačve također je ključni faktor koji utječe na ukupnu točnost ekstrudera. Tijekom procesa sastavljanja, ako je odgovarajući razmak između komponenti prevelik ili premalen, to će uzrokovati nestabilan rad ekstrudera i utjecati na točnost proizvoda. Osim toga, precizna kontrola parametara kao što su temperatura, tlak i brzina tijekom procesa uklanjanja pogrešaka također predstavlja veliku poteškoću.

2. Rješenja

1. Optimizirajte izbor materijala i proces toplinske obrade

Za probleme odabira materijala i poteškoća u obradi, mogu se odabrati materijali s višim učinkom kao što su legure na bazi nikla i nehrđajući čelik. Ovi materijali imaju bolju otpornost na visoke temperature i otpornost na habanje. Istodobno, optimizirajte proces toplinske obrade i usvojite napredne tehnologije kao što su vakuumska toplinska obrada i visokofrekventno kaljenje kako biste smanjili deformaciju materijala i poboljšali točnost obrade.

2. Uvesti opremu i procese za obradu visoke preciznosti

Predstavite visokoprecizne CNC alatne strojeve i napredne tehnologije obrade, kao što je petoosna obrada povezivanja i lasersko rezanje, kako biste poboljšali točnost i učinkovitost obrade. Istodobno, ojačajte održavanje i održavanje alatnih strojeva kako biste osigurali stabilnost i točnost alatnih strojeva.

3. Ojačati upravljanje toplinom

Za problem toplinske deformacije mogu se poduzeti sljedeće mjere:

Ugradite toplinske izolacijske brtve: Ugradite toplinske izolacijske brtve između odjeljka za napajanje i grijaćeg dijela bačve kako biste smanjili prijenos topline i održali temperaturu bačve stabilnom.

Optimizirajte sustav hlađenja: Koristite učinkovitije metode hlađenja, kao što su sustavi hlađenja cirkulacijom vode, kako biste osigurali jednoliku temperaturu bačve.

Praćenje i podešavanje u stvarnom vremenu: Koristite temperaturne senzore za praćenje temperature bačve u stvarnom vremenu i prilagodite parametre hlađenja i grijanja prema stvarnim uvjetima kako bi temperatura bačve ostala stabilna.

4. Fina montaža i otklanjanje pogrešaka

Tijekom procesa montaže, montaža se provodi strogo u skladu sa zahtjevima procesa kako bi se osiguralo da razmak između komponenti zadovoljava zahtjeve dizajna. U isto vrijeme, kontrola parametara tijekom procesa otklanjanja pogrešaka, kao što su temperatura, tlak, brzina itd., pojačana je kako bi se osiguralo da ekstruder radi u najboljem stanju.

5. Uvesti inteligentni sustav upravljanja

Uvesti inteligentne sustave upravljanja, kao što je PLC sustav upravljanja, PID kontrola temperature itd., kako bi se ostvarila automatizacija i inteligentna kontrola procesa ekstruzije. Kroz praćenje u stvarnom vremenu i analizu podataka, pravodobno prilagodite parametre procesa kako biste poboljšali preciznost i kvalitetu ekstrudiranih proizvoda.

engleski

engleski

Web izbornik

Pretraga proizvoda

Jezik

Izlaz iz izbornika

Vijesti iz industrije

Dom / Vijesti / Vijesti iz industrije / Koje su poteškoće i rješenja za kontrolu preciznosti vijka za stroj za ekstruziju pod zahtjevom za visokopreciznom ekstruzijom?

Kategorije proizvoda

Koje su poteškoće i rješenja za kontrolu preciznosti vijka za stroj za ekstruziju pod zahtjevom za visokopreciznom ekstruzijom?

Preporučeni proizvodi

KONTAKTIRAJTE NAS I DOBITE PONUDU

PRIORITET DA UČITE O NAŠIM NOVIM PROIZVODIMA

PRIORITET DA UČITE O NAŠIM NOVIM PROIZVODIMA

KONTAKT PODACI

Autorsko pravo©2023 Zhejiang Dowell Machinery Co.,Ltd. Sva prava pridržana. Proizvođači strojeva za ekstruziju plastike Dobavljači plastičnih bačvi za vijke