Potraga za većom produktivnošću, boljom kvalitetom proizvoda i smanjenim operativnim troškovima konstantna je u obradi i ekstruziji polimera. Među ključnim tehnološkim napretkom koji omogućava ove dobitke, konusna vijačna bačva Dizajn se ističe. Ali koji konkretni inženjerski principi čine inherentno učinkovitijim od tradicionalnih paralelnih dizajna? Ispitajmo mehaniku.

Temeljni izazov: Uska grla učinkovitosti

Obrada učinkovitosti ovisi o nekoliko čimbenika:

- Učinkovito taljenje: Brzo i ujednačeno topljenje sirovina.

- Optimalno miješanje: Homogena raspodjela aditiva, boja i taline.

- Stabilno nakupljanje tlaka: Dosljedno stvaranje tlaka za oblikovanje taline.

- Nježno rukovanje materijalima: Minimiziranje degradacije od prekomjernog smicanja ili topline.

- Predvidljivi izlaz: Dosljedna propusnost s minimalnim porastom.

Paralelni dizajni vijaka, iako su učinkoviti, mogu se suočiti s ograničenjima u optimalnom upravljanju tim čimbenicima istovremeno, posebno prilikom rukovanja izazovnim materijalima ili zahtjevnim primjenama.

Prednost konusnog vijaka: inženjering razlika

Konusni dizajn bavi se ovim izazovima kroz različite geometrijske i funkcionalne prednosti:

-

Postepeno smanjenje volumena i progresivna kompresija:

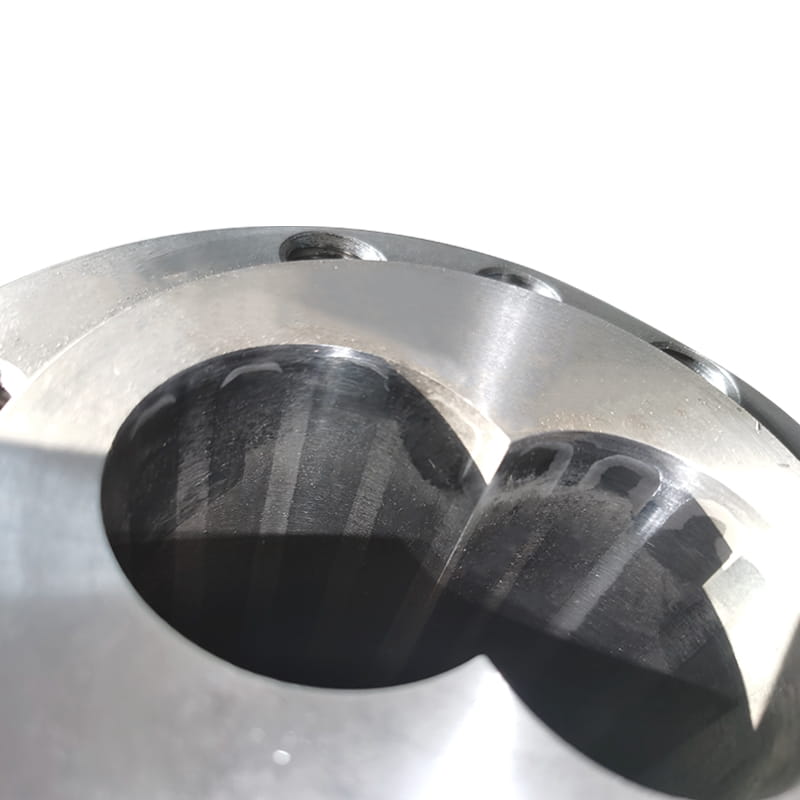

- Za razliku od paralelnih vijaka s konstantnim promjerom korijena, konusni vijci imaju progresivno smanjujući promjer korijena iz zona dovoda prema kraju pražnjenja unutar cijevi koja se na odgovarajući način sužava.

- Utjecaj učinkovitosti: To stvara prirodnu, kontinuiranu zonu kompresije duž cijele duljine vijka. Materijal doživljava omjer kompresije u stalnom povećanju dok se kreće naprijed. Ovo promovira:

- Brže i jednolično taljenje: Povećani tlak pojačava prijenos topline kroz vodljivo grijanje prema zidu cijevi i disipativnog grijanja od kontroliranog smicanja. Čvrste su čvrste učinkovito zbijene, eliminirajući nefalte čestice prije.

- Optimizirani prijenos energije: Ulaz mehaničke energije iz rotacije vijka učinkovitije se pretvara u toplinsku energiju za topljenje zbog kontrolirane, trajne kompresije.

-

Poboljšana stabilnost prenošenja i hranjenja:

- Veći promjer u zoni dovoda pruža veću površinu za unos materijala.

- Utjecaj učinkovitosti: To poboljšava početni materijal prianjanja i prenošenje učinkovitosti, osobito korisno za pelete, prašne pelete niske gustoće. Stabilno hranjenje temelj je za dosljedni izlaz i stabilnost procesa nizvodno.

-

Poboljšano prenošenje taline i stvaranje pritiska:

- Konverzijska geometrija prirodno gradi pritisak dok se materijal kreće prema manjem kraju pražnjenja.

- Utjecaj učinkovitosti: To rezultira stabilnijim i predvidljivim razvojem tlaka na glavi matrice u usporedbi s paralelnim vijcima, koji se često oslanjaju na restriktivne elemente. Smanjena fluktuacija tlaka izravno se pretvaraju u stabilnost i kvalitetu veće dimenzije u konačnom proizvodu, minimizirajući otpad i odbacivanje. Dizajn inherentno podržava dosljedan volumetrijski pomak.

-

Kontrolirano smicanje i miješanje:

- Dok se kompresija povećava, smanjena dubina kanala vijčanog prema pražnjenju inherentno ograničava maksimalni stres smicanja.

- Utjecaj učinkovitosti: To omogućava učinkovito distributivno i disperzivno miješanje unutar zone kompresije bez podvrgavanje osjetljivim polimerima destruktivnim stopama smicanja koje uzrokuju degradaciju. Manje razgradnje znači kvalitetniji izlaz i manje prekida procesa za čišćenje degradiranog materijala. Kontrolirano smicanje također doprinosi nižim vrhovima temperature taline.

-

Smanjeni intenzitet energije:

- Kombinacija učinkovitih krutih tvari, optimizirano topljenje kompresijom, a ne čistom smicanjem, a stabilno nakupljanje tlaka često dovodi do niže specifične potrošnje energije (energija po kg prerađenog materijala).

- Utjecaj učinkovitosti: Niža potrošnja energije izravno smanjuje operativne troškove i doprinosi manjem utjecaju na okoliš.

-

Kraća raspodjela vremena boravka (RTD):

- Kontinuirana kompresija i optimizirani put protoka obično dovode do užeg RTD -a.

- Utjecaj učinkovitosti: To minimizira vremenske potrošnje na povišene temperature, što dodatno smanjuje rizik od toplinske razgradnje za toplinski osjetljive polimere i poboljšava konzistenciju boja tijekom prijelaza.

Dobitak učinkovitosti konusnog vijaka nije slučajno, već proizlazi iz temeljnih načela inženjerstva. Korištenjem konusne geometrije za stvaranje progresivnog smanjenja volumena i inherentne kompresije, ona pruža vrhunske krute tvari, brže i ujednačenije tope, stabilno stvaranje tlaka, nježno, ali učinkovito miješanje i manju potrošnju energije. To se izravno prevodi u opipljive koristi za procesore: veća propusnost, poboljšana kvaliteta i dosljednost proizvoda, smanjene stope otpada, niže račune za energiju i poboljšanu stabilnost obrade za širi raspon materijala.