U modernoj industrijskoj proizvodnji, posebno u scenarijima visokog opterećenja kao što su plastična ekstruzija i miješanje gume, izdržljivost osnovnih komponenti opreme izravno određuje učinkovitost proizvodnje i kontrolu troškova. Kao "srce" sustava ekstrudera, konusna vijačna bačva postaje preferirano rješenje u kontinuiranom proizvodnom okruženju visokog intenziteta sa svojim jedinstvenim inženjerskim dizajnom. Ovaj će članak duboko analizirati svoje prednosti izvedbe u teškim radnim uvjetima.

1. Strukturno pojačanje: inovativni dizajn raspodjele stresa

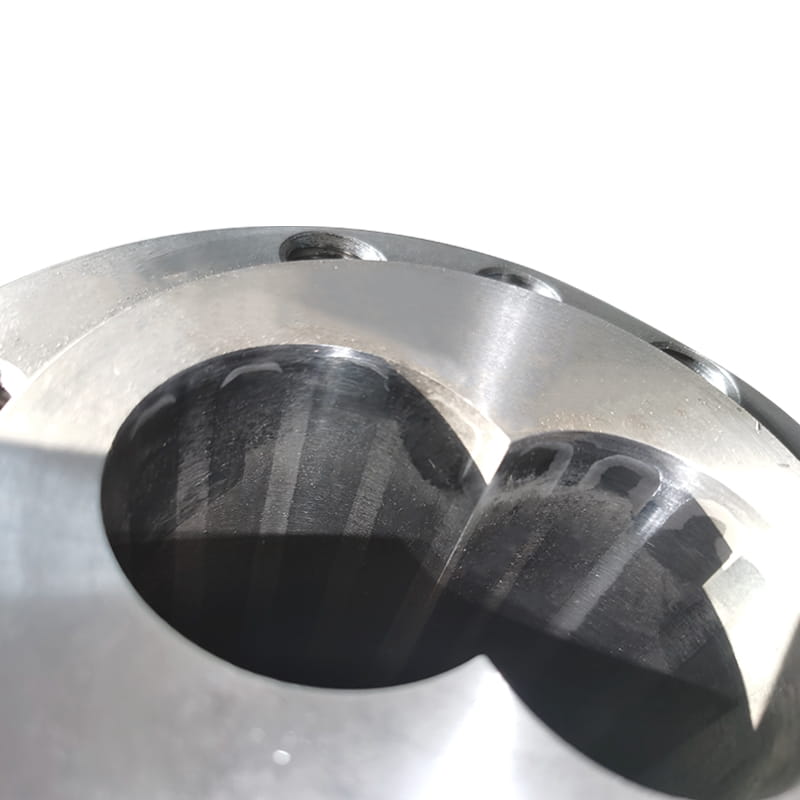

U usporedbi s tradicionalnim paralelnim vijcima, konusni vijak bačva prihvaća konusnu geometriju (raspon kuta konusa je obično 3 ° -15 °), što revolucionira uzorak raspodjele mehaničkog naprezanja. Simulacija analize konačnih elemenata (FEA) pokazuje da konusna struktura može smanjiti gradijent aksijalnog tlaka za oko 40%, dok prenose područje vrha vrha obodnog smicanja na kraj cijevi s debljim slojem otpornim na habanje. Izmjereni podaci Kraussmaffei u Njemačkoj pokazuju da je pod istim izlazom amplituda fluktuacije momenta konusnog vijka 28% niža od paralelnog vijka, što učinkovito izbjegava problem pucanja na stres koji se lako pojavljuje u korijenu niti tradicionalne strukture.

2. Probojna primjena materijalne tehnologije

Vrhunski proizvođači kao što je Cincinnati Milacron koriste bimetalni kompozitni proces proizvodnje kako bi rastopili sloj legure od legure volfrabidne karbide debljine 2,5 mm (WC-CO) na površini osnovnog materijala (obično 38CRMOALA nitriranog čelika), a njegov rockwell tvrdoća može doseći HRC62-655. U kombinaciji s plazmom nitriding (PNT) tehnologijom, površinska mikronarednost povećava se na više od 1200HV, a trajanje otpornosti na habanje povećava se za 3-5 puta u usporedbi s konvencionalnim procesom nitriranja. U slučaju obrade smole ABS -a, vrijeme kontinuiranog rada ove vrste konusnog vijčanog vijaka premašilo je 12 000 sati, a gubitak habanja je kontroliran u roku od 0,03 mm/tisuću sati.

3. Bitno poboljšanje dinamičnih performansi brtvljenja

Progresivni omjer kompresije (obično 1: 1,5 do 1: 2,8) koju donosi konusna struktura stvara optimiziraniju okruženje za brtvljenje taline. Usporedni testovi Davis-Standarda u Sjedinjenim Državama pokazuju da se prilikom obrade ojačanih materijala staklenih vlakana propuštanje konusnog vijka smanjuje za 62%, što ne samo da poboljšava učinkovitost plastike, već što je još važnije, uvelike smanjuje abrazivno trošenje vijaka i unutarnjeg zida bačve. U vrlo abrazivnim uvjetima PA66 30%GF, ovaj dizajn proširuje ciklus održavanja sa 450 sati na 1300 sati.

4. Suručni optimizacija sustava toplinskog upravljanja

Kompaktni dizajn konusne strukture (omjer L/D obično je 12: 1-16: 1) u kombinaciji s tehnologijom kontrole zonirane temperature postiže preciznije upravljanje toplinskom energijom. Inženjerski slučaj JSW -a u Japanu pokazuje da se prilikom obrade PVC materijala aksijalni temperaturni gradijent konusnog vijčanog vijaka smanjuje za 22 ° C u usporedbi s tradicionalnom strukturom, što učinkovito ublažava problem nenormalne ekspanzije jaza u uklanjanju uzrokovanih razlikama toplinske ekspanzije. U kombinaciji s unutarnjim dizajnom vodenog kanala za hlađenje, fluktuacija temperature površine kontrolira se unutar ± 1,5 ℃, što značajno proširuje radni vijek za brtvljenje komponenti.

U oštrom okruženju 24-satne kontinuirane proizvodnje, konusna bačva vijka postigla je sveobuhvatna poboljšanja otpornosti na habanje, otpornost na umor i toplinsku stabilnost kroz sinergiju strukturnih inovacija i nadogradnje materijala. Za proizvođače koji prerađuju teške materijale poput materijala ojačanih staklenim vlaknima i inženjerske plastike za inženjering plamena, upotreba tehnologije konusnog vijka može smanjiti sveobuhvatne troškove održavanja opreme za više od 40%, istovremeno poboljšavajući stabilnost proizvodnih kapaciteta za 18%-25%. Ovo nije samo nadogradnja komponenti, već i strateški izbor za traženje koristi od inteligentne proizvodnje.

engleski

engleski

Web izbornik

Pretraga proizvoda

Jezik

Izlaz iz izbornika

Vijesti iz industrije

Dom / Vijesti / Vijesti iz industrije / Kako izdržljivost konusnog vijčanog bačve djeluje u proizvodnom okruženju visokog intenziteta?

Kategorije proizvoda

Kako izdržljivost konusnog vijčanog bačve djeluje u proizvodnom okruženju visokog intenziteta?

Preporučeni proizvodi

KONTAKTIRAJTE NAS I DOBITE PONUDU

PRIORITET DA UČITE O NAŠIM NOVIM PROIZVODIMA

PRIORITET DA UČITE O NAŠIM NOVIM PROIZVODIMA

KONTAKT PODACI

Autorsko pravo©2023 Zhejiang Dowell Machinery Co.,Ltd. Sva prava pridržana. Proizvođači strojeva za ekstruziju plastike Dobavljači plastičnih bačvi za vijke